在全球制造業向智能化、精益化轉型的浪潮中,江森自控-日立空調(以下簡稱“江森日立”)作為暖通空調與冷凍解決方案的全球領導者,始終走在前列。其持續提升生產效率、保障卓越品質的背后,一個關鍵的“秘密武器”正日益凸顯——深度定制化的移動領域應用開發。這些移動應用不僅改變了傳統工廠的運營模式,更將精益生產的理念無縫融入每一個生產環節,驅動著制造體系向數字化、敏捷化方向不斷進化。

一、移動化賦能:打破生產現場的信息孤島

在傳統的制造環境中,生產線數據、設備狀態、物料流轉等信息往往分散在不同的系統或紙質單據中,形成信息孤島,導致決策延遲和響應緩慢。江森日立通過開發部署一系列面向生產現場的移動應用,成功將關鍵信息實時推送到一線管理人員和操作工人的智能終端上。

例如,車間主管可以通過平板電腦實時監控各條生產線的運行狀態、生產效率(OEE)和故障報警,迅速定位瓶頸工位。物料配送員通過手持PDA接收精準的配送指令,實現準時化(JIT)物料供應,顯著減少了線邊庫存和等待浪費。這種移動化賦能,確保了信息流與實物流的高度同步,為精益生產奠定了堅實的數字基礎。

二、核心應用場景:貫穿生產全流程的精益實踐

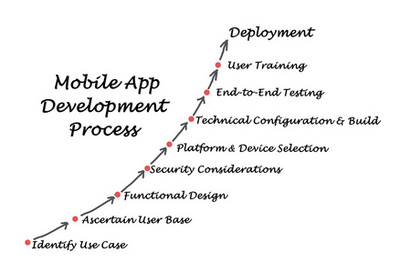

江森日立的移動應用開發緊密圍繞價值流,覆蓋了從訂單到交付的多個核心場景:

- 智能生產執行與追溯:操作工在工位平板或手機上接收生產任務,掃描物料和自身工號,實現生產過程的數字化記錄。每一臺空調產品的關鍵零部件信息、裝配數據、檢測結果都被實時采集并關聯,形成完整的電子履歷。一旦出現質量問題,可以瞬間追溯到具體批次、工位乃至操作員,極大提升了質量管控的精準度和響應速度。

- 移動化設備維護(TPM):設備點檢、保養計劃、故障報修全部通過移動App完成。維護人員接收推送任務,現場掃碼設備二維碼即可查看歷史記錄、操作手冊,并實時上傳點檢數據或報修信息。系統自動生成維護報告和分析趨勢,變被動維修為預防性維護,保障了設備綜合效率,減少了非計劃停機。

- 實時質量管控與安燈系統:任何工位發現質量異常,操作員可通過移動終端一鍵觸發“電子安燈”,報警信息及問題圖片即時通知到班組長、質檢員和技術支持人員。相關人員可移動端快速響應、協同處理,并將解決方案錄入系統,形成知識庫,防止問題復發。這構建了一個高效、可視化的“人機料法環”問題閉環管理機制。

- 精益績效與持續改進:通過移動端,管理層和員工可以隨時隨地查看個人、班組、產線的關鍵績效指標(KPI),如產量、合格率、效率等。員工也能通過App方便地提交改善提案(Kaizen),參與持續改進活動,激發了全員參與精益文化的活力。

三、“秘密武器”的技術內核與價值實現

江森日立的移動應用并非簡單的信息搬運,其背后是深度融合了物聯網(IoT)、云計算、大數據分析與移動互聯技術的綜合解決方案。

- 敏捷開發與集成:應用采用模塊化、輕量化設計,能夠快速迭代,靈活響應生產需求的變化。通過API與企業核心的ERP、MES、WMS等系統深度集成,確保數據同源、實時互通。

- 用戶體驗至上:界面設計充分考慮工廠環境和使用習慣,操作簡潔直觀,即便是一線工人也能快速上手,極大降低了培訓成本和推廣阻力。

- 數據驅動決策:移動端采集的海量實時數據,經過后臺分析處理,轉化為生產洞察力。管理層可以通過移動駕駛艙,隨時隨地掌握工廠運營全景,做出更科學、更及時的決策。

四、成效與展望

通過移動領域應用開發的深度布局,江森日立在精益化生產的道路上取得了顯著成效:生產效率得到提升,生產周期得以縮短,產品質量更加穩定可靠,整體運營成本有效降低。更重要的是,它塑造了一種透明、敏捷、協同的數字化工作文化。

隨著5G、邊緣計算、增強現實(AR)等技術的發展,江森日立的移動“秘密武器”將變得更加強大。例如,通過AR眼鏡進行遠程專家指導、設備維修,或利用5G高速網絡實現海量設備數據的毫秒級同步與AI分析,將進一步打破物理空間限制,將精益生產推向“實時智能”的新高度。

江森自控-日立空調的實踐表明,在工業4.0時代,移動應用開發已從“輔助工具”演進為驅動制造業精益化、智能化轉型的核心引擎。它將人的智慧、流程的優化與數字技術緊密結合,正在持續解鎖著卓越制造的新潛能。